در این مبحث قصد داریم به بررسی فرآیند شکل دهی فلزات بپردازیم. از شما همراهان گرامی دعوت می شود برای کسب اطلاعات بیشتر در این زمینه همراه ما باشید.

آشنایی با شکل دهی فلزات

فرآیند شکل دهی فلزات از مهم ترین بخش های تولید یک محصول است. از جمله فرآیندهای تولیدی است که در آن مواد اولیه به محصول تبدیل می شود. طی این فرآیند برای تغییر شکل ماده اولیه بر روی آن فشار، برش و تنش هایی را اعمال می کنند. به وسیله نیرویی که از قدرت تسلیم مواد در جایی که کرنش سخت اتفاق می افتد تغییر شکل فلز رخ می دهد. بعد از شکل دادن فلزات از عملیات حرارتی آنیلینگ برای بازیابی خواص مکانیکی استفاده می شود.

آشنایی با فرآیند شکل دهی فلزات

فرآیند شکل دهی فلزات به دو بخش توده ای و ورق کاری تقسیم می شود که هر کدام از این دسته ها شامل چندین بخش هستند. در زیر به بررسی این فرآیندها می پردازیم:

فرآیند تغییر شکل توده ای

این فرآیند باعث تغییر شکل بزرگ و قابل توجه می شود که در آن نسبت سطح به حجم کار کوچک است. به قسمت های کاری توده گویند که دارای نسبت سطح به حجم کم هستند. شروع این فرآیند با شکل های مستطیلی و استوانه ای است. این فرآیند به چند روش تقسیم می شود که عبارتند از:

فرآیندهای نورد: از روش های فرآیند شکل دهی فلزات فرآیند نورد است. این روش یک فرآیند تغییر شکل فشاری است که به وسیله غلتک و یا رول ضخامت صفحه فلزی یا تختال کم می شود. چرخش غلتک سبب می شود صفحه به داخل کشیده شده و فشرده شود.

فرآیند آهنگری: در این فرآیند قطعه کار را بین دو قالب مخالف فشرده می کنند به صورتی که اشکال روی قالب به قطعه کار منتقل می شود. آهنگری یک فرآیند کار گرم است ولی امروزه بسیاری از آهنگری ها به صورت سرد انجام می شوند.

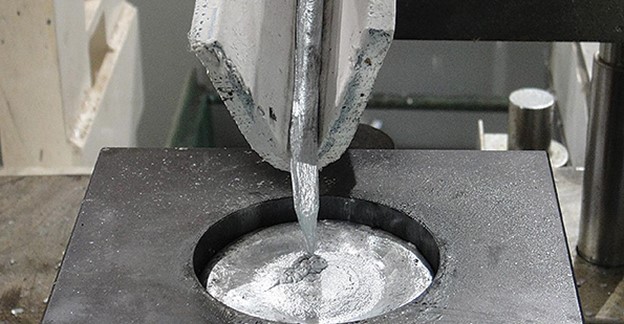

فرآیند اکستروژن: در این فرآیند فلز کار به داخل دهانه قالب هل داده شده و در نتیجه قطعه به شکل سوراخ قالب در می آید.

مفتول کشی و میله کشی: در این روش با کشیدن میلگرد از درون شکاف یک قالب قطر آن را کاهش می دهند.

فرآیندهای ورق کاری

به طور کلی دومین فرآیند شکل دهی فلزات ورق کاری است. در این فرآیند نسبت سطح به حجم فلز خام اولیه زیاد است. این فرآیندها اکثرا به وسیله دستگاه پرس انجام می شود و معمولا به آن پرس کاری می گویند. این عملیات به صورت کار سرد و با ابزارهایی به نام پانچ و قالب انجام می شود. به قسمت نر ابزار پانچ و به قسمت ماده ابزار مادگی گویند. این فرآیند به روش های مختلفی تقسیم می شود که به شرح زیر می باشد:

فرآیند خمکاری: در این روش برای زاویه دادن ورق آن را در طول یک خط راست خم می کنند.

فرآیند کشش عمیق: در این روش منظور از کشش این است که ورق را با کشیدن به شکل یک ظرف تو خالی تبدیل کرد. ورق گیر ورق را نگه داشته و پانچ آن را می کشد.

فرآیند برش: در این فرآیند به وسیله قالب و پانچ ورق برش داده می شود.

دما در فرآیندهای شکل دهی فلزات

در فرآیند شکل دهی فلزات دما نقش بسزایی دارد. با گرما دادن فلزات می توان ویژگی های موادی که می خواهید شکل دهید را تغییر داد. سه نوع فرآیند شکل دهی از نظر دما وجود دارد که به شرح زیر می باشد:

شکل دهی داغ: این فرآیند معمولا به دمای تبلور مجدد بستگی دارد. در این فرآیند فلزات در زیر نقطه ذوب و بالاتر از دمای تبلور مجدد فلز را گرم می کنند به همین دلیل این فرآیند با شکل دهی داغ شناخته شده است.

شکل دهی گرم: این فرآیند شکل دهی بین شکل دهی داغ و سرد است. در این روش دما از دمای اتاق بالاتر بوده ولی زیر دمای تبلور مجدد نگه داشته می شود. برای این فرآیند به نیروهای کمی نیاز است.

شکل دهی سرد: این فرآیند به دمای تبلور مجدد بستگی داشته و فلز را تا زیر دمای تبلود گرم می کنند.

کاربردهای شکل دهی فلزات

شکل دهی فلزات کاربردهای متفاوتی دارد که در زیر به اصلی ترین کاربردهای آن اشاره می کنیم:

با شکل دهی فلزات می توان لوله ها و میله ها را بدون درز تولید کرد. از کاربردهای دیگر فرآیند شکل دهی فلزات می توان به تولید حلقه های توربین اشاره کرد. همچنین با شکل دهی فلزات می توان ابزارهای کشاورزی و محصولات نظامی را نیز تولید کرد. شکل دهی فلزات در تولید یاتاقان، ورق فولادی، صفحات و اجزای مختلف خودرو نیز کاربردهایی دارد. لازم به ذکر است که فرآیند شکل دهی فلزات را می توان برای توسعه محصولات پلاستیکی استفاده کرد.

متغیرهای شکل دهی فلزات

فرآیند شکل دهی فلزات سیستم پیچیده ای است که از متغییر های وابسته و مستقل تشکیل شده است. در ادامه به بررسی این متغییرها می پردازیم:

متغیر مستقل

در این متغیرها اپراتور کنترل مستقیمی بر روی آن دارد. این متغیرها در انواع زیر می باشند:

ماده شروع و اولیه: زمانی که ماده اولیه تعیین می شود؛ ترکیب شیمیایی ماده و وضعیت آن به لحاظ ریخته شده، باز پخت، نورد گرم شده و … را نیز باید انتخاب کرد. این متغیرها را برای آسان شدن کار انتخاب می کنند.

هندسه اولیه قطعه کار: امکان دارد هندسه شروع توسط فرآوری قبلی تعیین شده و یا از اشکال مختلف موجود انتخاب شود. عوامل اقتصادی در انتخاب آن تاثیرگذار می باشد.

هندسه ابزار یا قالب: این بخش جنبه های زیادی داشته و اهمیت زیادی دارد. موفقیت و عدم موفقیت یک فرآیند معمولا به هندسه ابزار بستگی دارد چون از زمان شروع شکل به محصول نهایی ابزار جریان فلز را کنترل می کنند.

روانکاری: یکی دیگر از متغیرهای فرآیند شکل دهی فلزات روانکاری است. روان کننده ها به عنوان کاهش اصطکاک، ماده خنک کننده، باز دارنده خوردگی و مانع حرارتی استفاده می شوند. به همین دلیل انتخاب روان کننده در موفقیت عملیات شکل دهی بسیار مهم است. لازم به ذکر است که در مشخصات فنی روان کننده ها مقدار و روش استفاده آن ذکر شده است.

دمای شروع: خصوصیات مواد با تغییر حرارت تغییر زیادی می کنند بنابراین انتخاب و کنترل دما در موفقیت شکل دهی فلزات اهمیت دارد.

سرعت عملیات: سرعت می تواند بر نیروهای مورد نیاز برای تغییر شکل به طور مستقیم اثر بگذارد. می توان سرعت کار بسیاری از دستگاه ها را تغییر داد.

میزان تغییر شکل: از دیگر متغیرهای فرآیند شکل دهی فلزات میزان تغییر شکل است. در بعضی فرآیندها این متغییر توسط ابزار کنترل شده و در برخی دیگر اپراتور آن را تنظیم می کند.

متغییرهای وابسته

بهتر است بدانید متغیر وابسته پیامد متغیر مستقل می باشد. این متغیر شامل مواردی به شرح زیر است:

نیرو یا الزامات توان: برای اینکه ماده اولیه انتخابی به شکل نهایی تغییر کند نیاز به مقدار مشخصی نیرو می باشد. اگر هر یک از متغیرهای مستقل تغییر کنند؛ توان مورد نیاز نیز تغییر می کند. نمی توان به طور مستقیم نیرو و یا توان را مشخص کرد بلکه فقط می توان متغیرهای مستقل را مشخص کرده و عواقب آن را انتخاب کرد. پیش بینی توان مورد نیاز برای شکل دهی بسیار مهم است.

خواص ماده محصول: در فرآیند شکل دهی فلزات یکی دیگیر از متغیرات خواص ماده محصول است. اثرات ترکیبی تغییر شکل و دمای تجربه شده در زمان شکل گیری خواص ماده اولیه را تغییر می دهند. چگونگی تغییر شکل مواد اولیه در فرآیند تولید شکل مهم است.

دمای خروجی: تغییر شکل درون مواد گرما ایجاد می کند. اگر تولید محصولات با کیفیت را مد نظر دارید کنترل درجه حرارت مواد در طول تغییر شکل مهم است. لازم به ذکر است که امکان دارد از مکانی به مکان دیگر دما متفاوت باشد.

پرداخت سطح و دقت: پرداخت سطح و وقت ابعادی به جزئیات فرآیند شکل دهی بستگی دارد.

طبیعت جریان ماده: اگر می خواهید محصولی بدون مشکل و در شکل دلخواه داشته باشید باید به خصوصیات مورد نیاز توجه کرده و آن را کنترل کرد. همچنین جریان داخلی مواد نیز دارای اهمیت است.

ناهمسانگری و تنش های پسماند: به عنوان یکی دیگر از متغیرات فرآیند شکل دهی فلزات می توان به ناهمسانگری و تنش های پسماند اشاره کرد. ساختار و خصوصیات محصولات در طی فرآیند تولید قطعه متغیر است. به دلیل جریان مواد محصولاتی که تولید می شوند؛ ناهمسانگری دارند. این ناهمسانگری ها می توانند مضر یا مفید باشند.

معرفی فروشگاه تخصصی آهن هایپر

امروزه محصولات فولادی استفاده بالایی در ساخت و ساز دارند. میلگرد، تیرآهن، ناودانی، نبشی و … برخی از محصولاتی است که توسط این مجموعه عرضه می شود. شما مخاطبان گرامی برای تهیه و خرید این محصولات می توانید از طریق وب سایت https://ahanhyper.com/ اقدام نمائید.

برای مشاوره رایگان با کارشناسان خبره ما در آهن هایپر و راهنمایی برای خرید با مناسب ترین قیمت با شماره زیر تماس بگیرید

۰۲۱-۷۲۰۲۵

فرآیند شکل دهی فلزات به طور کلی به چند دسته تقسیم می شود؟

به دو دسته فرآیند تغییر شکل توده ای و فرآیند ورقه ای

دما در فرآیند شکل دهی فلزات در چند نوع می باشد؟

در سه نوع شکل دهی داغ، شکل دهی گرم، شکل دهی سرد

متغیرهای شکل دهی فلزات کدامند؟

دو متغیر وابسته و متغییر مستقل