مجتمع تولیدی فولاد و نورد محسن جز یکی از تولیدکنندههای انواع محصولات فولادی نظیر بیلت، شمش فولادی و میلگرد است و محصولات فولادی تولید شده این مجتمع فولادی دارای کیفیت بسیار بالا و مطلوبی است. با ما همراه باشید تا با این شرکت بیشتر آشنا شوید.

معرفی مجتمع تولیدی فولاد و نورد محسن

مجتمع تولیدی فولاد و نورد محسن در 35 کیلومتری جنوب یزد و همجوار با بندر خشک یزد در جاده سیمان تجارت مهریز در زمینی به وسعت 110 هکتار بنا و تاسیس شده است و دارای ظرفیت تولید 700000 تن انواع شمش فولاد سبک آلیاژِی (بیلت)، شمش آهن، انواع میله و میلگرد فولادی و آهنی است.

محصولات مجتمع تولیدی فولاد و نورد محسن

بیلت

از جمله محصولات مجتمع تولیدی فولاد و نورد محسن میتوان به تولید و عرضه انواع بیلت در ابعاد 100*100 تا 200*200 به وسیله ریخته گری پیوسته با طولهایی از 4 تا 6 متر نام برد.

اما مجتمع تولیدی فولاد و نورد محسن توانایی به تولید هر نوع قطعه ریخته گری تا وزن 20 تن با توجه به درخواست و نیازهای مشتریان است. تولید این بیلت ها تحت استاندارد معینی انجام میپذیرد که دارای ترکیبات شیمیایی استاندارد خاصی است.

اما این نکته قابل بیان است که بیلت های تولیدی مجتمع تولیدی فولاد و نورد محسن در مصارف صنعتی و ساختمانی کاربرد زیادی دارند و در تولید مقاطع فولادی مثل نبشی و ناودانی و میلگرد نیز مورد استفاده قرار میگیرند.

میلگرد

بهطورکلی میلگرد ها داری سطح مقطعی دایره ای شکل هستندکه در طول و قطر باهم تفاوت دارند. در ساختمان سازی چون بتن به تنهایی مقاومت کششی کمی دارد و برای استفاده در ستونها و پایهها مناسب نیست به این علت درون آنها از میلگرد استفاده میشود که به طور همزمان کشش و فشار را تحمل کند که به است ترکیب که از بتن فولاد بدست میآید بتن ارمه گفته میشود.

میلگردها بسته به نوع مصرف شان دارای جنسهای مختلفی هستند که پر مصرف ترین آنها که در صنعت مورد استفاده است میلگردهای فولادی است. البته این نوع از میلگردها هم بسته به مقاومتی که در برابر نیروی کششی دارند طبقه بندی میشوندکه به ان مقاومت مشخصه فولاد گفته میشود. به طور کلی میلگردها از نظر شکل ظاهری به چهار دسته A1 و A2 و A3 و A4 تقسیم بندی میشوند.

نوع اول دارای سطح مقطعی برم و بدون اج است و در نوع دوم نیمه سخت و دارای آج ساده است و در نوع سوم سطحی سخت و با اج پیچیده است و در نوع چهارم که سطح مقطعی سخت و دارای اج های مرکب است.

برای تشخیص میلگرد A3 و A2 در شکل آج این دو محصول است. که شکل اج A2 به صورت منفرد و موازی است ولی در میلگرد A3 به صورت ضربدری و هفت وهشتی است. و برای طراحی پی ساختمان از نوع طولی A3 و میلگرد A2 استفاده میشود. باید در نظر داشت که میلگرد A3 تردتر است ولی A2 انعطاف پذیر تر است.

محصولاتی که دارای اج فنری هستند از نوع A2 هستند. بیشتر میلگردهای مورد استفاده در ساختمان سازی از نوع A2 و A3 و A4 هستند و در جاهایی که نیاز شکل پذیری است از نوع A2 استفاده میشود اما در فوندانسیون ساختمان از دونوع A2 و A3 استفاده میشود.

در ارماتورهای طولی از نوع A3 و در ارماتورهای عرضی از نوع A2 استفاده میشود. در جاهایی که باید در برابر زلزله مقاومت بیشتری داشته باشند در قسمتهایی مانند تیر و ستون و دیوار برشی و تیرچه و دال اصلاً نباید از میلگردهای A3 به خاطر ترد بودن و عدم شکل پذیری استفاده کرد.

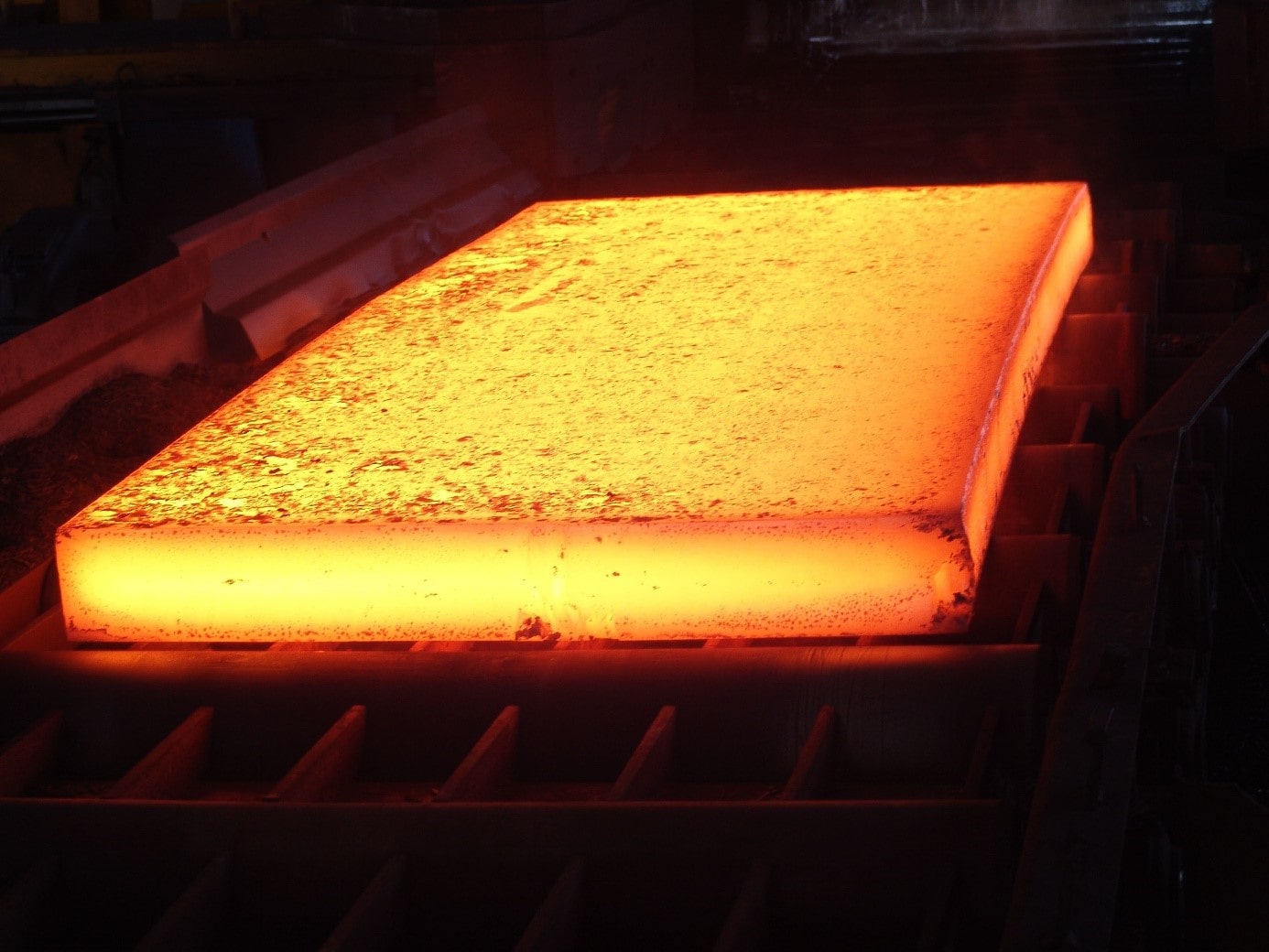

شمش فولادی

از جمله محصولات مجتمع تولیدی فولاد و نورد محسن تولید شمش با استفاده از کوره القایی است که به آن شمش القایی نیزگفته میشود. این روش یکی از جدیدترین روشهای تولید شمش است. به طور کلی کورههای القایی با کمک جریان برق آهن ضایعات و یا شمش فلزات را ذوب کرده و این ماده بدست آمده را در قالبهای مورد نظر ریخته و به شکل شمش فولاد در میآورند.

از این روش کوره القایی در کشورهای اروپایی نیز برای ذوب فلزات استفاده میشود و از این شمشهای القایی بدست آمده در مجتمع تولیدی فولاد و نورد محسن برای ساخت میلگرد و نبشی و ناودانی استفاده میشود.

تولید و عرضه شمش القایی و سایر قطعات به این روش یک راه پرسوده و مطمئن است و دیگر این که کمبود این محصول را جبران و برطرف میکند و باعث کاهش واردات این محصول میشود. باید در نظر داشت که این روش از سرعت عمل بالایی برخوردار است و تولید کنندگان تمایل بیشتری به سرمایه گذاری در این روش دارند.

نکته قابل توجه دیگر این است که این کورهها دارای تنوع در ظرفیت خود هستند که این موضوع باعث شده که از این روش حتی در کارگاهها نیز قابل اجرا باشد و البته در مقیاسهای بالا میتوان خط مداوم بیلت فولادی استفاده کرد.

به این صورت که ماده بدست آمده از کوره القایی به طور مداوم به ریخته گری انتقال مییابد و بیلت در ابعاد بزرگ تولید میشود و از این روش القایی به دلیل سرعت بالا در صنایع قطعه سازی نیز کاربرد دارد.

این جایگزینی کورههای قدیمی به جای کورههای القایی باعث افزایش سود واحدهای ریخته گری شده است. عملکرد کوره القایی به این صورت است که با ایجاد جریان بالادر مواد باعث ذوب انها میشود که این جریان توسط سه الکترود موجود در کوره حاصل میشود.

کوره به صورت اتوماتیک کار میکند به این صورت که بعد از ذوب شدن مواد الکترودها برداشته میشوند و در مرحله بعد فلز ذوب شده به درون یک بوته آهنگری روانه میشود که این ماده میتواند به خط تولید هم برود. برای کنترل دمای کوره به 20 نقطه برای اندازگیری دمای اطراف و داخل کوره نیاز است.

در این کورهها میتوان از آهن اسفنجی تا 50 درصد با جای ضایعات آهن استفاده کرد. در این مجموعه قراضهها برطبق درجه و اندازه در انبارهای مجزا نگهداری میشوند. که این آهنهای قراضه به کمک دستگاههای کوچک و یا با دست بسته بندی میشوند این بسته هادر سایزهای 16*16 با کمک جرثقیل به کورههای القایی منتقل میشوند.

در این کورهها مواد تا 16500 درجه سانتی گراد حرارت میبینند. در زمانی که کل این مواد به شکل مذاب در میایند. با توجه به متالوژی فولاد مورد نظر عناصری مانند کربن و فسفر و دیگر مواد به آن افزوده میشود. ودر مرحله بعد برای تولید شمش داخل قالب ریخته میشود. این دستگاه دارای ملاقه ای مخصوص است تا این مواد مذاب را به اندازه لازم در قالب بریزد.

در انتها این شمشها باکمک جرثقیل جابجا میشوند وبرطبق درجه و کیفیت ذخیره میشوند. این کورههای القا یی از جریان متناوب برای تولید گرما استفاده میشود و پوشش این کورهها از جنس الومینا و سیلیس و منیزیم است. این کورهها برای ذوب آهن و فلزهای غیر آهنی هم مناسب است و برای شارژ این کورهها از سیم پیچ الکتریکی استفاده میشود.

حرف آخر

در این مطلب مجتمع تولیدی فولاد و نورد محسن و محصولاتش را به طور کامل برایتان بیان کردیم. برای خرید محصولات این کارخانه با بهترین کیفیت بازار به صورت آنلاین میتوانید از وب سایت آهن هایپر خریداری کنید.

برای مشاوره و خرید محصولات کارخانه فولاد و نورد محسن با مشاوران خود در آهن هایپر با شماره 72025-021 تماس بگیرید

ژ